1. Smartcast od Hawkeye Pedershaab - innowacyjna technologia do produkcji dennic monolitycznych

Smartcast to system produkcyjny do wytwarzania betonowych dennic zgodnie z projektem i zamówieniem klienta.

Dennica – lub podstawa studzienki – jest dolną częścią studzienki rewizyjnej. Jej zadaniem jest ułatwienie kontroli i konserwacji rurociągu, w tym też w miejscach, gdzie rurociągi są ze sobą łączone. Ponieważ łączące się ze sobą rurociągi często mają różne średnice, wykonane są z różnych materiałów, mają różne kąty i poziomy nachylenia – konieczne staje się stosowanie dennic w wielu różnych konfiguracjach. Wyzwaniem jest uformowanie wszystkich kanałów w dennicy w taki sposób, aby każdy rurociąg zapewniał niezakłócony przepływ przy minimalnym ryzyku gromadzenia się materii organicznej.

W technologii tradycyjnej kanały i spoczniki formowano ręcznie, w zakładzie prefabrykacji lub na terenie budowy. Taki sposób wykonania kinet – szczególnie na terenie budowy – wiązał się z ryzykiem wahań poziomu jakości i generalnie był trudnym i mozolnym procesem.

Obecnie Smartcast oferuje rozwiązanie, w którym ręczne czynności zastępuje się zautomatyzowanymi procesami, zapewniając jednocześnie większą elastyczność w stosunku do potrzeb klienta oraz niezmiennie wysoką jakość wyrobu.

2. Smartcast – najbardziej elastyczne rozwiązanie dla betonowych podstaw studzienek kanalizacyjnych

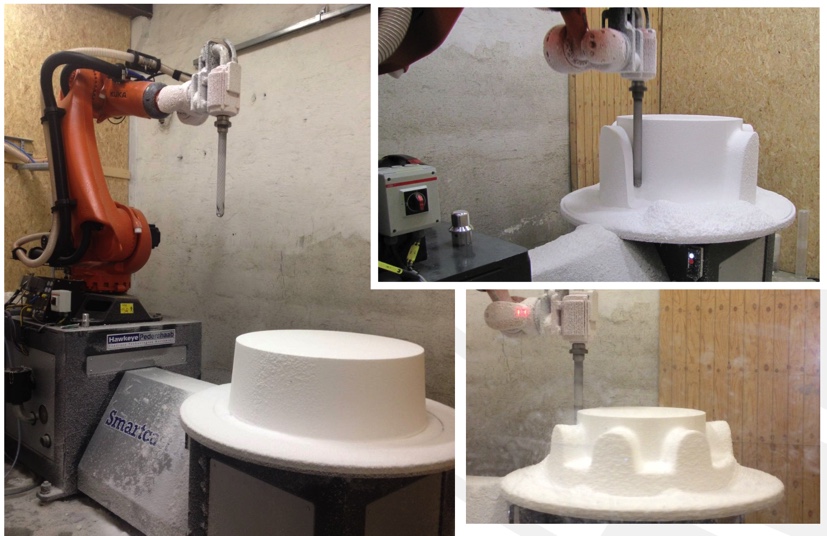

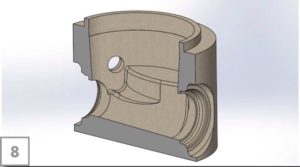

System Smartcast umożliwia kształtowanie negatywów do formowania kanałów z pojedynczego standardowego bloku styropianu EPS (Expanded Polystyrene) za pomocą programowalnego robota przemysłowego. Ponieważ negatyw wykonany jest w całości z jednego kawałka styropianu – nie ma potrzeby zaklejania taśmą łączeń kształtek poszczególnych kanałów.

Mocowanie negatywów przejść szczelnych na zasadzie „klocków lego” nie wymaga stosowania kleju ani śrub mocujących. Przyjazny interfejs umożliwia tworzenie wymaganych konfiguracji w prosty i przejrzysty sposób. Wystarczy wprowadzić kąty wlotów i wylotów, średnice i rodzaj rur oraz kąty spadków. Operator robota skrawającego nie musi wprowadzać żadnych ustawień, a jego praca sprowadza się do uruchomiana cyklów produkcji poszczególnych zleceń. Negatyw kinety wraz ze spocznikami formowany jest w pełni automatycznym cyklu przez ramię robota.

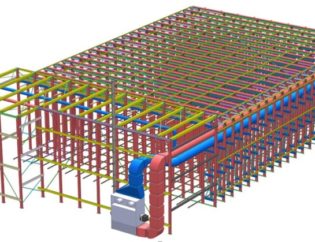

Stanowisko zrobotyzowane Smartcast może być używane jako proste, samodzielne stanowisko do frezowania EPS lub zintegrowane ze zautomatyzowanym systemem produkcyjnym obejmującym napełnianie, rozformowywanie i przenoszenie.

Smartcast jest dostępny do produkcji podstaw studzienek o średnicy od 600 mm do 1600 mm.

3. Korzyści ze stosowania Smartcast:

◎ Możliwa jest bieżąca realizacja dostaw dowolnych podstaw studzienek, ponieważ zamówienie może być realizowane natychmiast po zamówieniu przez klienta.

◎ Optymalny profil hydrauliczny obliczany jest automatycznie dla każdego kanału, co zapewnia niezakłócony przepływ ścieków przez studzienkę.

◎ Intuicyjne oprogramowanie internetowe umożliwia projektowanie podstaw studzienek z dowolnego miejsca – w biurze, na placu budowy, a nawet w domu.

◎ Dzięki oprogramowaniu Smartcast Designer i zintegrowanemu, sześcioosiowemu, sterowanemu komputerowo robotowi kombinacje kanałów kinety są praktycznie nieograniczone.

◎ Smartcast wykorzystuje bloki styropianowe EPS dostępne u lokalnych dostawców. Nie ma potrzeby kupowania gotowych kształtek kanałów wyłącznie od dostawcy sprzętu.

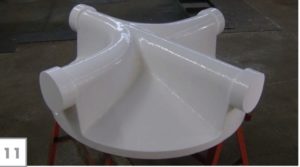

◎ Dennice produkowane są w jednym cyklu, bez konieczności wykonywania dodatkowych prac wykończeniowych – dzięki czemu powstaje prawdziwie monolityczny wyrób.

◎ Wydajna zautomatyzowana produkcja bez czasochłonnej i mozolnej pracy ręcznej.

◎ Specjalistyczne oprzyrządowanie i powłoka umożliwiają nadanie EPS niewiarygodnie gładkiej powierzchni odlewu, dzięki czemu powstają kanały o powierzchni przypominającej szkło.

4. Infratsruktura Smartcast:

Konfiguracja Smartcast składa się zasadniczo z trzech elementów: użytkownika, serwera i robota.

Użytkownik

Użytkownik jest osobą w firmie zajmującej się produkcją prefabrykatów, która ma wgląd w to, jakie wyroby muszą być wyprodukowane. Osoba ta loguje się na serwerze Smartcast, podając nazwę użytkownika i hasło. W ten sposób uzyskuje dostęp do Smartcast Designer oraz do wszystkich szczegółów dotyczących produkcji w preferowanym przez firmę języku.

Serwer

Serwer zawierający oprogramowanie Smartcast jest kamieniem węgielnym systemu. Jest on umieszczony w środowisku hostowanym i dostępny za pośrednictwem Internetu. Dzięki takiemu rozwiązaniu klient nie musi płacić za licencje CAD i CAM, nie będzie też ponosił nieoczekiwanych kosztów utrzymania sprzętu czy oprogramowania. Ponadto w standardzie jest automatyczne tworzenie kopii zapasowych wszystkich danych.

Robot

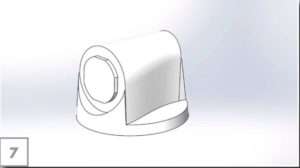

Robot jest robotem przemysłowym firmy Kuka i jest dostarczany wraz z komputerem przemysłowym. Komputer ten steruje robotem, jak również systemem bezpieczeństwa.

Komputer odbiera zadania z serwera przez sieć i umieszcza je w kolejce. Operator może uzyskać wszystkie informacje – w tym zestawienie materiałów – dotyczące każdego zadania i to właśnie z tego miejsca uruchamiany jest robot.

Ta wyjątkowa integracja trzech elementów składa się na elastyczną, a jednocześnie bardzo wydajną infrastrukturę Smartcast.

5. Zaawansowana technologia - prosta obsługa:

Smartcast oferuje najnowocześniejszą technologię robotów. Interfejs w bardzo przyjaznej dla użytkownika konfiguracji sprawia, że może go obsługiwać każda osoba posiadająca wiedzę dotyczącą produkcji podstaw studzienek.

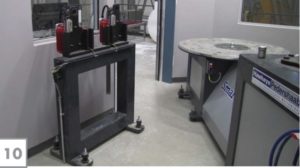

◎ Sześcioosiowy robot frezujący

Sercem systemu Smartcast jest zrobotyzowana stacja frezowania.

Wieloosiowy, szybki robot KUKA, wyposażony w precyzyjną głowicę szlifierską, frezuje bloki polistyrenu (EPS) w formie negatywowej dla kanałów podstawy studzienki. W zależności od wielkości dennicy i konfiguracji kanałów, robot jest w stanie wyprodukować do 5 profili kanałów EPS na godzinę. Robot działa bez nadzoru, jest precyzyjny i niezawodny. W zestawie znajduje się również system odsysania i workowania, który gromadzi zmielony styropian, umożliwiając recykling pozostałości.

Robot może być opcjonalnie dostarczony z oprogramowaniem, które umożliwia użytkownikowi wykorzystanie robota do innych celów, w przypadku gdy produkcja podstaw studzienek nie pochłania jego całej mocy produkcyjnej.

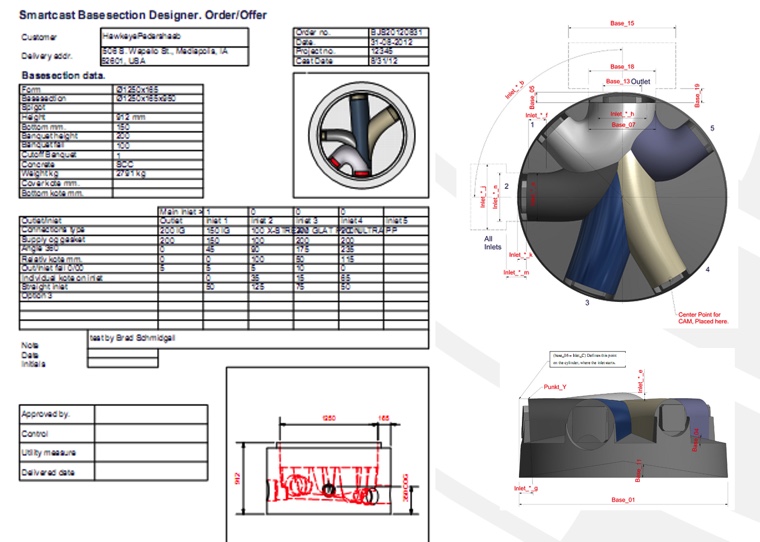

◎ Smartcast Designer

Programowanie robota dla systemu Smartcast Base odbywa się automatycznie po wprowadzeniu danych dotyczących podstawy studzienki do programu Smartcast Designer. Oprogramowanie to jest dostępne z poziomu standardowego komputera biurowego przez Internet.

Podstawa studzienki projektowana jest przez wprowadzenie kluczowych parametrów, takich jak liczba wlotów, ich średnica i orientacja oraz ich wysokość (poziom inwersji), wielkość spadków, typ przyłączy, kąt nachylenia kanału itp. Wszystko to odbywa się za pomocą przyjaznego dla użytkownika interfejsu opartego na chmurze. System może być uruchamiany jako samodzielny lub zintegrowany z istniejącym systemem ERP firmy.

Dzięki temu, że Smartcast Designer jest oparty na przeglądarce internetowej, podstawy studzienek mogą być projektowane z dowolnego stanowiska komputerowego (komputera, laptopa, tabletu, a nawet smartfona), także z miejsca pracy lub z domu. Po zaprojektowaniu podstawy studzienki użytkownik końcowy otrzymuje pocztą elektroniczną pełny rysunek produkcyjny do ostatecznego zatwierdzenia.

Po zatwierdzeniu projekt podstawy studzienki można jednym kliknięciem skierować do produkcji.

◎ Udoskonalone oprogramowanie CAD i CAM

Za Smartcast Designer kryją się dopracowane systemy oprogramowania CAD i CAM. Kluczowe zmienne wprowadzane do Smartcast Designer są stale sprawdzane przez oprogramowanie pod kątem ewentualnych nieprawidłowości / kolizji. Zapewnia to płynne i niezawodne wprowadzanie danych.

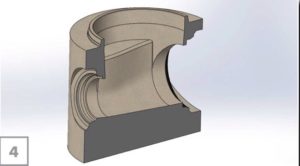

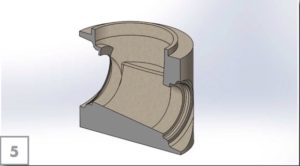

Po wprowadzeniu wszystkich danych dotyczących dennicy automatycznie generowany jest model 3D kształtki styropianowej za pomocą zaawansowanego modelu parametrycznego. Umożliwia to wizualną kontrolę styropianowej kształtki negatywu oraz podstawy studzienki przed zatwierdzeniem. Po zatwierdzeniu modelu CAD oprogramowanie CAM automatycznie generuje program robota i przekazuje go do kolejki komputera. Stąd operator rozpoczyna pracę, wybierając go z kolejki, gdy tylko surowiec EPS zostanie umieszczony w stacji frezującej.

◎ Płynna zmiana średnicy kanału

Jeśli główny wlot ma inną średnicę niż wylot, kanał w dennicy będzie łagodnie zmieniał średnicę między dwoma połączeniami rur.

◎ Połączenia rur o dużych średnicach w podstawach cienkościennych:

W niektórych miejscach można zmniejszyć średnicę wewnętrzną podstawy studzienki, aby umożliwić podłączenie większych rur bez zwiększania ogólnej grubości ścianki. Ta funkcja jest również możliwa w systemie Smartcast.

◎ Kąt nachylenia gniazda do 15%

Aby umożliwić podłączenie rurociągu z nachyleniem, gniazda w ścianach można obracać o kąt do 15% w zależności od średnicy rury i grubości ścianki dennicy.

◎ Głębokie kanały wyfrezowane podczas jednej operacji

Ze względu na charakter robota, modele EPS do wykonywania bardzo głębokich kanałów można wykonać w trakcie jednej operacji. Eliminuje to potrzebę docinania i sklejania poszczególnych elementów EPS. Na przykład kanał o średnicy 1200 mm w podstawie studzienki DN1600 można wykonać w jednej operacji frezowania.

◎ Kanały zachodzące na siebie:

Nawet kanały, które zachodzą na siebie w płaszczyźnie poziomej, ale są przesunięte w pionie, mogą zostać do siebie dopasowane. Może się tak zdarzyć, gdy jeden z wlotów / wylotów znajduje się na znacznie wyższym poziomie niż pozostałe.

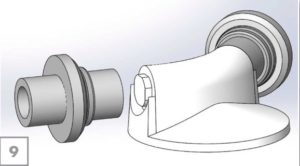

◎ Łatwy montaż elementów formujących z EPS

Połączenie styropianowych negatywów przejść szczelnych rur z głównym rdzeniem kinety odbywa się za pomocą prostego systemu blokującego bez użycia kleju lub śrub.

◎ Stanowisko z narzędziami do automatycznej wymiany narzędzi

Robota można wyposażyć w elementy umożliwiające automatyczną wymianę narzędzi. W tym celu potrzebny jest magazynek z przygotowanymi różnymi końcówkami frezującymi.

◎ Powlekanie powierzchni styropianu

Po frezowaniu na powierzchnię elementów z EPS nakładana jest powłoka. W ten sposób uzyskuje się gładką powierzchnię gotowego wyrobu. Umożliwia to również łatwe usunięcie elementów EPS w jednym kawałku podczas rozformowywania.

◎ Przycinanie kształtek przejść szczelnych do właściwej średnicy zewnętrznej

Po zmontowaniu elementów z EPS i pokryciu ich powłoką, przycina się je do właściwej średnicy zewnętrznej formy za pomocą stacji z gorącym drutem.

◎ Hydrauliczne ramię podnoszące i obracające

Do rozformowywania stosuje się hydrauliczne ramię podnoszące i obracające. Ramię obrotowe może być zawieszone na suwnicy lub wbudowane w konstrukcję w celu automatycznej obsługi.

6. Korzyści dla klienta wynikające z zastosowania systemu SMARTCAST:

- Oszczędność pieniędzy i miejsca: wymagana niewielka ilość polistyrenu (EPS) na składzie;

- Możliwość korzystania z bloków EPS z różnych źródeł (niekoniecznie od dostawcy sprzętu), również od lokalnych dostawców EPS (oszczędność kosztów transportu);

- Nieograniczone możliwości projektowania dennic i kombinacji kanałów dzięki oprogramowaniu Smartcast Designer i zintegrowanemu, sześcioosiowemu, sterowanemu komputerowo robotowi Kuka z końcówką frezującą;

- gładka i delikatna powierzchnia gotowego produktu: specjalistyczne oprzyrządowanie i powłoka umożliwiają nadanie EPS niewiarygodnie gładkiej powierzchni odlewu, dzięki czemu powstają kanały przepływowe o wykończeniu przypominającym szkło;

- Oszczędność czasu: zużycie czasu na wykonanie rdzenia EPS jest bardzo niskie, a operator może wykonywać inne czynności podczas pracy robota;

- Wydajna produkcja bez długotrwającej i mozolnej pracy ręcznej: podstawy studzienek są produkowane w jednym cyklu, bez konieczności wykonywania dodatkowych prac wykończeniowych, dzięki czemu powstaje prawdziwie monolityczny produkt;

- Lepszy przepływ przez dennicę, szczególnie przy zmianie średnicy kanału głównego od wlotu do wylotu (dla każdego kanału automatycznie obliczany jest optymalny profil hydrauliczny, co zapewnia niezakłócony przepływ);

- Zaawansowane oprogramowanie projektowe umożliwiające bezbłędne, łatwe i szybkie programowanie;

- Najwyższej klasy robot KUKA z możliwością dostępu do gorącej linii KUKA.

Niewątpliwie jeszcze wiekszą korzyść dla klientów oferuje możliwość stosowania rozwiązania oferowanego przez Afinitas, tj. systemu, który łączy w sobie technologię HawkeyePedershaab Smartcast i BFS Capitan, tworząc jedyny w swoim rodzaju system produkcyjny do wytwarzania wylewanych na mokro podstaw studzienek i innych specjalistycznych prefabrykatów.

Więcej o zaletach tego rozwiązania przeczytacie TUTAJ.

You must be logged in to post a comment.